Die Flachbodenbeutel ist zu einem beliebten Format für hochwertige Einzelhandelsverpackungen geworden: Es sieht im Regal wie eine kleine Schachtel aus, lässt sich gut stapeln und bietet große Druckflächen für das Branding. Aber eine gute Regalpräsenz ist nur der Anfang - echte Leistung hängt von einem integrierten Design ab, das die Geometrie ausgleicht, Struktur des Flachbodenbeutels, Dichtungstechnik und Barrierematerialien.

Dieser Artikel, geliefert von GQ PACK, einem Hersteller von kundenspezifischen flexiblen Verpackungenerläutert diese Zusammenhänge und bietet praktische Anleitungen für Ingenieure, Produktmanager und QA-Teams, die mit diesem Format arbeiten.

Anatomie: Was ein flacher Pouch ausmacht

In seiner einfachsten Form ist ein Flachbodenbeutel ist eine mehrteilige Tasche mit einem kastenförmigen oder flachen Boden, der eine stabile Standfläche bietet. Wichtigste Komponenten:

- Vorder- und Rückseiten - die Hauptdruckflächen.

- Bodenfalte / Kastenboden - das Strukturelement, das den Beutel stehen lässt.

- Seitenwände (in 4- oder 5-Paneel-Ausführung) - formen das Profil und erhöhen die Volumeneffizienz.

- Oberer Abschluss - Heißsiegel, Reißverschluss oder integrierte Tülle zum Verschließen.

- Versiegelungszonen - spezielle Ränder, an denen die Laminierung und Versiegelung erfolgt.

Das Verständnis der Struktur des Flachbodenbeutels - Das Zusammenspiel von Plattenverhältnissen, Zwickelgeometrie und Dichtungsanordnung ist die Grundlage für vorhersehbare Stabilität und Dichtungsleistung.

Stabilität und strukturelle Gestaltung

Bei der Stabilität geht es um den Schwerpunkt und die Bodengeometrie. Ein paar praktische Regeln:

- Verhältnis von Basisbreite zu Höhe: Breitere Böden erhöhen die Stabilität; tiefere Zwickel erhöhen das Volumen, können aber den Schwerpunkt beim Befüllen erhöhen. Wählen Sie ein Verhältnis von Boden zu Höhe, das der Produktdichte entspricht. Bei schweren Pulvern ist eine geringere Höhe vorzuziehen.

- Zwickelform: Einfach gefaltete Zwickel sind einfach und kostengünstig. Doppelt gefaltete oder kastenförmige Eckausführungen ergeben eine sauberere rechteckige Basis und sind besser stapelbar.

- Verstärkung: Dickere Laminate oder eine zusätzliche Bodenschicht verringern das Durchhängen und verbessern die Standfestigkeit bei hohen Füllmengen. Ziehen Sie eine verstärkte Basisfolie oder eine laminierte Bodenplatte für schwere oder dichte Produkte in Betracht.

- Füllstand und Produktfluss: Eine Unterfüllung macht einen Beutel instabil, eine Überfüllung belastet die Dichtungen. Gestalten Sie die Größe des Beutels so, dass sie dem erwarteten Füllvolumen und dem Verhalten der Partikel entspricht (fließende Pulver vs. sperrige Kibble).

Auch die Ergonomie spielt eine Rolle: Die Flachbodenbeutel sollten leicht aus dem Regal zu nehmen, auszugießen und für die Wiederverwendung durch den Verbraucher wieder zu verschließen sein.

Siegelsysteme und Gesamtheit

Dichtungen sind die Lebensader des Beutels. Typische Siegelarten sind Flossen-/Rückensiegel, Überlappsiegel und Bodensiegelkonstruktionen. Die Auswahl hängt von der Laminatstruktur und der Siegelausrüstung ab.

- Versiegelnde Folien: Verwenden Sie ein inneres Dichtungsmittel, das mit den äußeren Sperrschichten kompatibel ist. Gängige Dichtstoffe sind PE oder coextrudierte Dichtstoffmischungen, die für die Abdichtung bei niedrigen Temperaturen oder hohen Geschwindigkeiten optimiert sind.

- Dichtungstechnik: Heißsiegeln, Impulsschweißen und Ultraschallschweißen kommen alle zum Einsatz; die Auswahl richtet sich nach der Geschwindigkeit, dem thermischen Profil des Materials und der Teilegeometrie (Tüllen erfordern unterschiedliche Schweißstrategien).

- Häufige Fehlerarten: Kaltversiegelungen, Verunreinigungen zwischen den Schichten, unzureichende Verweilzeit und unsachgemäßer Druck. All dies führt zu Delamination oder schwacher Schälfestigkeit.

- Prüfung: Führen Sie Schälfestigkeit (N/15mm), Berst-/Drucktests und Vakuumlecktests durch. Die Inline-Überwachung von Siegeltemperatur, Druck und Geschwindigkeit verhindert eine Abweichung und gewährleistet die Reproduzierbarkeit.

Eine gute Struktur des Flachbodenbeutels koordiniert die Breite der Versiegelungszone, die Wahl des Versiegelungsmittels und die Maschineneinstellungen, damit die Versiegelungen während der Verteilung und der Haltbarkeit stabil bleiben.

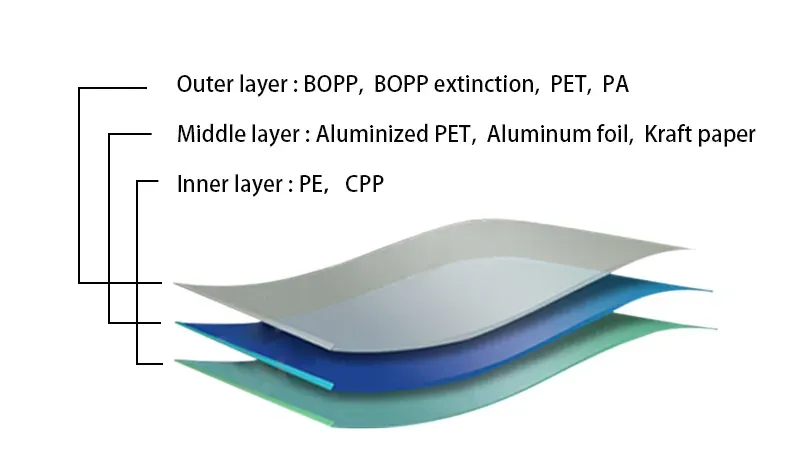

Leistung von Barrieren: Materialkonfiguration und Metriken

Die Schutzfunktion eines Beutels wird anhand der OTR (Sauerstoffdurchlässigkeit), der MVTR (Wasserdampfdurchlässigkeit) und der Licht- und UV-Blockierung gemessen. Auswahl der Materialien:

- Hochbarrierelaminate: PET/AL/PE (metallisierte Folie) und EVOH-Mischungen bieten sehr niedrige OTR/MVTR für sauerstoff- und feuchtigkeitsempfindliche Produkte.

- Monomaterial-Folien: Mono-PE- oder Mono-PP-Konstruktionen werden zunehmend dort eingesetzt, wo Recyclingfähigkeit eine Priorität ist. Sie können für moderate Barriereanforderungen entwickelt werden, erfordern aber möglicherweise sekundäre Barrieren für hochempfindliche Produkte.

- Platzierung der Ebenen: Chemische Barriereschichten (EVOH) werden in der Regel zwischen Schichten mit mechanischer Festigkeit (PET oder Nylon) und der Heißsiegelschicht eingefügt, um die Barriereeigenschaften vor der Handhabung zu schützen.

Legen Sie die Leistungsziele im Voraus fest: Geben Sie die OTR- und MVTR-Zahlen für die geforderte Haltbarkeitsdauer an und validieren Sie diese mit beschleunigten Alterungstests.

Materialauswahl auf der Grundlage der mechanischen Eigenschaften

Wählen Sie Substrate nach Durchstoßfestigkeit, Versiegelbarkeit und Bedruckbarkeit aus. Berücksichtigen Sie:

- PET für Dimensionsstabilität und Druckqualität.

- Nylon für Durchstoß- und Abriebfestigkeit (nützlich für Produkte mit scharfen Partikeln).

- PE/PP für Siegelfähigkeit und monomaterielle Recyclingwege.

- Zusatzstoffe/Behandlungen: Koronabehandlung für die Druckhaftung, antistatische Beschichtungen für Pulver und Antirutschmittel für die Handhabung.

Ausgewogene Dicke: Dickere Folien verbessern den Schutz, erhöhen aber Kosten und Gewicht. Gezielte Verstärkung (dickere Basisschicht) statt gleichmäßig dickerer Bahnen verwenden.

Integration von Fertigungsprozessen und -linien

Das Design eines Flachbodenbeutels muss auf die Form- und Füllmaschinen abgestimmt sein:

- Web-Bearbeitung & Registrierung: Die strenge Kontrolle verhindert falsch ausgerichtete Zwickel und einen Druck außerhalb des Registers.

- Kragengeometrie formen: bestimmt die Genauigkeit der Boxenbasis; schlechte Kragen verursachen Falten und Fehlfalten.

- Befüllungssysteme: Volumetrische Becher, Schnecken oder Wägefüller haben jeweils ein unterschiedliches Staub- und Verschüttungsverhalten - berücksichtigen Sie dies bei der Konstruktion des Kragens und des oberen Verschlusses.

- Inline-Zusätze: Das Anbringen von Reißverschlüssen und das Anbringen von Ausgießern erfordern synchronisierte Stationen und verringern oft die Liniengeschwindigkeit; planen Sie daher Kompromisse bei den Werkzeugen und der Zykluszeit ein.

Überwachen Sie wichtige Parameter (Bahnspannung, Siegeltemperatur, Füllgewicht) und protokollieren Sie sie zur Rückverfolgbarkeit.

Qualitätskontrolle, Interaktion mit der Haltbarkeit und Prüfung

Die Qualitätskontrolle muss sich auf die Materialien, den Prozess und die fertigen Beutel erstrecken:

- Eingehende Schecks: Barriere COAs, Dicke und optische Mängel.

- In Bearbeitung: stichprobenartige Kontrollen der Schälfestigkeit, Gewichtsprüfungen und visuelle Registrierungskontrollen.

- Prüfungen von Fertigerzeugnissen: OTR/MVTR-Prüfung, beschleunigte Haltbarkeit (z. B. 40°C/75%RH), Durchstoßfestigkeit und Simulation der Verteilung in der realen Welt.

Bewerten Sie auch die Wechselwirkungen zwischen Produkt und Verpackung: Ölmigration, Feuchtigkeitsaufnahme und Geschmacksübertragung beeinflussen die langfristige Produktqualität.

Checkliste für die schnelle Umsetzung

- Definieren Sie Produktspezifikationen: Fülltyp, Partikelgröße, Ölgehalt und angestrebte Haltbarkeitsdauer.

- Legen Sie OTR/MVTR-Ziele fest und identifizieren Sie geeignete Laminate.

- Prototyp Struktur des Flachbodenbeutels Geometrien und testen das Stehverhalten mit Zielfüllgewichten.

- Validierung der Siegelparameter und Durchführung von Schäl-/Bersttests.

- Führen Sie einen Probelauf auf der vorgesehenen Abfüllanlage und beschleunigte Haltbarkeitsprüfungen durch.

- Fertigstellung der Druckvorlagen, Toleranzen und eines QC-Stichprobenplans.

Schlussfolgerung

Die Flachbodenbeutel ist effektiv, wenn Geometrie, Siegelung und Barrierematerialien als Komponenten eines Gesamtsystems behandelt und nicht isoliert bewertet werden. Eine ganzheitliche Betrachtung der Geometrie von Flachbodenbeuteln, der Materialien und der Produktionsprüfung im Hinblick auf die Leistungsmerkmale führt zu Beuteln mit ausgezeichneten Standeigenschaften, gut funktionierenden Siegeln und einer guten Leistung in Bezug auf den Schutz der verpackten Waren während des gesamten Vertriebs und der Verwendung.

Über GQ PACK

GQ PACK ist eine Hersteller von kundenspezifischen flexiblen Verpackungen ist seit Jahrzehnten in der flexiblen Verpackungsindustrie tätig. Wir können anbieten Großhandel Flachbodenbeutel Versorgung und maßgeschneidert Kundenspezifische Lösungen für Flachbodenbeutel. Mit unserer eigenen Produktionsstätte, die Druck, Laminierung und Verarbeitung überwacht, sorgen wir für gleichbleibende Qualität, vorhersehbare Lieferzeiten und hohe Flexibilität bei der Anpassung an Marken jeder Größe.

FAQ

F: Warum ist der Boden des Beutels faltig?

A: In der Regel ist die Formschulter falsch eingestellt oder die Bahnspannung falsch. Stellen Sie die Spannung neu ein und überprüfen Sie den Formbügel.

F: Was sind die Ursachen für schwache oder undichte Dichtungen?

A: Verschmutzte/verschlissene Siegelbacken oder niedrige Temperatur/Druck. Backen reinigen und Siegelparameter leicht erhöhen.

F: Warum sind Zwickel falsch ausgerichtet?

A: Schlechte Ausrichtung oder verschlissene Formteile. Richten Sie die Führungen neu aus und prüfen/ersetzen Sie die Formteile.

F: Wie kommt es zur Delaminierung von Laminaten?

A: Inkompatible oder fehlerhafte Folienchargen. Isolieren Sie die Rolle und überprüfen Sie die Laminierungsspezifikationen/COA mit dem Lieferanten.

F: Wie lassen sich wiederkehrende Mängel insgesamt vermeiden?

A: Verwenden Sie SPC zur Überwachung von Schlüsselparametern und wenden Sie die 8D-Ursachenanalyse für permanente Korrekturmaßnahmen an.