Was ist eine Verpackungsfolienrolle? Verpackungsfolienrollen werden häufig in der Lebensmittel-, Pharma- und Konsumgüterindustrie verwendet. Es handelt sich um flexible Verpackungsfolien, die leicht und vielseitig sind und Vorteile wie Nachhaltigkeit und Kosteneffizienz haben. Der Prozess der Herstellung von Verpackungsfolienrollen umfasst viele Schritte, von denen jeder einzelne für die endgültige Qualität und Funktion entscheidend ist.

Als Hersteller flexibler Verpackungenproduzieren wir Verpackungsfolienrollen. Im Folgenden werden wir die Herstellungsschritte erläutern, damit jeder versteht, welche Rolle die Verpackungsfolie bei der Erhaltung der Qualität und des Aussehens des Produkts spielt.

Schritt 1: Extrusion - die Basis der Folienrollen

Die Extrusion ist der erste und wichtigste Schritt bei der Herstellung von Verpackungsfolienrollen. Dabei werden die Kunststoffrohstoffe geschmolzen und zu Platten oder Folien geformt. Bei diesem Verfahren werden Polymere wie Polyethylen (PE), Polypropylen (PP) oder Polyester (PET) in einen Extruder gegeben und erhitzt, bis sie flüssig sind. Dann wird der geschmolzene Kunststoff durch eine Düse extrudiert, um eine kontinuierliche Folie zu bilden.

Während des Extrusionsprozesses werden die Dicke, die Glätte und die grundlegenden Eigenschaften der Folie bestimmt, die die Grundlage für die weitere Verarbeitung bilden. Dieser Schritt ist entscheidend, da er sich direkt auf die Haltbarkeit und Qualität des Endprodukts auswirkt.

Extrusion

Schritt 2: Biaxiales Recken - Verfestigung von Folien

Nachdem die Folien extrudiert wurden, durchlaufen einige einen Prozess, der als biaxiales Recken bezeichnet wird und ein recht wichtiges Verfahren ist. Bei diesem Verfahren werden die Folien wieder erwärmt und sowohl in Längs- als auch in Querrichtung gedehnt. Ziel ist es, die mechanischen Eigenschaften wie Transparenz und Flexibilität zu verbessern. Das biaxiale Recken stärkt die Folie und macht sie widerstandsfähiger gegen Reißen und Brechen, während das dünne und leichte Profil der Folie erhalten bleibt.

Dieser Prozess ist entscheidend für Szenerien, die starke Schutzfolien erfordern, wie Lebensmittelverpackungen oder industrielle Materialien.

Biaxiales Dehnen

Schritt 3: Beschichtung und Laminierung - Hinzufügen von zusätzlichen Schichten

In einigen Fällen werden Folien mit zusätzlichen Schichten beschichtet oder laminiert, um ihre Leistung zu verbessern. Unter Beschichtung versteht man ein Verfahren, bei dem eine Materialschicht auf die Folie aufgetragen wird, um ihre Barriereeigenschaften, z. B. ihre Feuchtigkeitsbeständigkeit, zu verbessern oder ihr eine glänzende Oberfläche zu verleihen. Bei der Kaschierung hingegen werden mehrere Schichten verschiedener Folien miteinander verbunden, was zu zusätzlicher Festigkeit oder besserer Optik führen kann. Bei Lebensmittelverpackungsfolien beispielsweise wird die Kaschierung in der Regel mit verschiedenen Materialien angepasst, um das Eindringen von Feuchtigkeit zu verhindern und die Haltbarkeit des Produkts zu verlängern. Sowohl die Beschichtung als auch die Laminierung tragen dazu bei, die Leistung von Folien zu verbessern.

Beschichtung und Laminierung

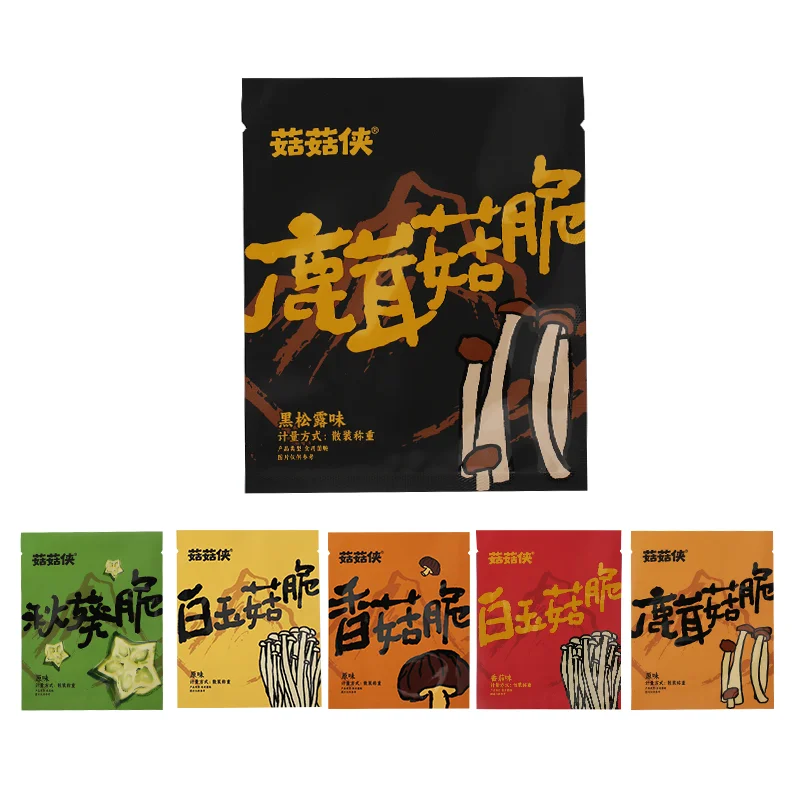

Schritt 4: Druck - Branding und Personalisierung

Die Bedruckung von Verpackungsfolien ist vor allem bei To-C-Produkten von großer Bedeutung. In diesem Sinne wird die Folie mit Logos, Informationen und Dekorationen bedruckt, um die Kunden anzusprechen. Die Vielseitigkeit von Drucktechniken wie Flexodruck und Tiefdruck ermöglicht es, sie attraktiv zu gestalten. Darüber hinaus hat der Digitaldruck in der Kleinserien- und Einzelfertigung an Beliebtheit gewonnen. Hochwertiger Druck sorgt dafür, dass die Verpackung nicht nur die Produkte schützt, sondern auch als auffälliges Marketinginstrument dient, das die Aufmerksamkeit der Verbraucher auf sich zieht.

Schritt 5: Abkühlen und Aushärten - Stabilisierung des Films

Nach dem Bedrucken oder Ausrichten der Folie sind eine Abkühlung und eine Stabilisierungsbehandlung erforderlich. Auf diese Weise kann die Folie ihre Form und Eigenschaften beibehalten. Die Folie wird durch eine Reihe von Kühlwalzen geführt oder kalter Luft ausgesetzt, um sie zu verfestigen. Eine ordnungsgemäße Kühlung ist der Schlüssel zum Erreichen der gewünschten Dicke, Klarheit und Flexibilität. Wird der Abkühlungsprozess nicht korrekt abgeschlossen, kann sich die Folie verziehen, spröde werden oder ihre Integrität verlieren, was ihre Funktionalität in der Verpackung beeinträchtigen kann. Dieser Schritt ist entscheidend für die Konsistenz und Qualität des Endprodukts.

Kühlung

Schritt 6: Schneiden - Zuschneiden der Folie

Nachdem die Folie abgekühlt und ausgehärtet ist, wird sie im nächsten Schritt geschnitten. Dabei wird die lange Folienrolle in kleinere, leichter zu handhabende Scheiben geschnitten. Je nach Bedarf kann die Folie in verschiedene Größen geschnitten werden, von schmalen Rollen für Snack-Verpackungen bis hin zu breiten Rollen für industrielle Anwendungen. Beim Schneiden werden hochpräzise Klingen verwendet, um die Folie genau auf die gewünschte Größe zuzuschneiden. Dieser Schritt stellt sicher, dass die Folienrolle für den vorgesehenen Zweck verwendet werden kann, ob es sich nun um Lebensmittelverpackungen, medizinische Produkte oder Konsumgüter handelt. Das abschließende Schneiden gewährleistet eine flexible Anwendung der Folie in verschiedenen Verpackungsformaten.

Schlitzen

Schlitzen

Schritt 7: Qualitätskontrolle und Tests - Sicherstellung der Konsistenz

Die Qualitätskontrolle (QC) ist ein fortlaufender Prozess während der gesamten Folienrollenproduktion. Nach jeder Phase wird die Folie strengen Tests unterzogen, um sicherzustellen, dass sie die erforderlichen Standards erfüllt. Zu den wichtigsten Tests gehören die Messung der Dicke, die Prüfung der Zugfestigkeit und die Bewertung der optischen Leistung (Klarheit, Glanz usw.). Die Folie muss auch Barrieretests bestehen, um das Produkt ausreichend vor Feuchtigkeit, Sauerstoff und Licht zu schützen.

Schlussfolgerung:

Nach dem Extrudieren, Ausrichten, Beschichten, Bedrucken, Kühlen, Schneiden und der Qualitätskontrolle ist die endgültige Rolle Verpackungsfolie bereit, ihre Aufgabe zu erfüllen. Der Herstellungsprozess ist ein empfindliches Gleichgewicht zwischen Präzision, Technologie und Kreativität. Ganz gleich, ob das Endprodukt zum Schutz von Lebensmitteln, zur Konservierung von Medikamenten oder zur Verbesserung des Aussehens von Konsumgütern verwendet wird, jeder Schritt im Herstellungsprozess stellt sicher, dass die Verpackung ihre Aufgabe effektiv erfüllen kann. Da die Erwartungen der Verbraucher weiter steigen und Nachhaltigkeit immer wichtiger wird, entwickeln sich auch die Verpackungsfolien weiter, um den neuen Herausforderungen in der Verpackungsindustrie durch Innovationen wie biologisch abbaubare Materialien und verbesserte Barriereeigenschaften zu begegnen.

Über GQ PACK Hersteller flexibler Verpackungen

GQ PACK ist einer der führenden Hersteller flexibler Verpackungen. Wir bieten kundenspezifische Verpackungsfolienrolle Lösungen, die hohe Anforderungen an Barriereleistung, Druckqualität und Siegelfestigkeit erfüllen. Unsere Verpackungsfolienrollen sind in einer Vielzahl von Strukturen erhältlich, wie PET/PE, BOPP/CPP, PET/AL/PE usw., unterstützen den 10-Farben-Tiefdruck und können auf spezifische Produktschutzanforderungen zugeschnitten werden.

Bei GQ PACK stehen Qualität, Innovation und Flexibilität im Mittelpunkt unseres Handelns. Ganz gleich, ob Sie auf der Suche nach Verpackungsfolienrollen für automatische Abfüllmaschinen oder Rollen für Beutel und Tüten sind, wir sind Ihr zuverlässiger Partner.

Kontakt

Zögern Sie nicht, uns anzurufen[email protected]

Zögern Sie nicht uns zu kontaktierenAnbu Longkeng Xipu Industriegebiet, Chaozhou, Guangdong, China