En bolsa de fondo plano se ha convertido en el formato preferido para los envases de venta al por menor de gama alta: parece una caja pequeña en el estante, se apila bien y ofrece grandes áreas de impresión para la marca. Pero una buena presencia en el lineal es solo el principio: el rendimiento real depende de un diseño integrado que equilibre la geometría, estructura de bolsa de fondo planotecnología de sellado y materiales de barrera.

Este artículo, entregado por GQ PACK, un fabricante de envases flexibles a medidaexplica estas relaciones y ofrece orientaciones prácticas a los ingenieros, jefes de producto y equipos de control de calidad que trabajan con este formato.

Anatomía: Qué comprende una bolsa de fondo plano

En su forma más simple, un bolsa de fondo plano es una bolsa multipanel con una base encajonada o plana que crea una huella estable. Componentes clave:

- Paneles delantero y trasero: las principales superficies de impresión.

- Refuerzo inferior / base encajonada: el elemento estructural que permite que la bolsa se mantenga en pie.

- Paneles laterales (en diseños de 4 o 5 paneles): dan forma al perfil y aumentan la eficiencia del volumen.

- Acabado superior: termosellado, cremallera o integración del pico para el cierre.

- Zonas de sellado: márgenes específicos donde se produce el laminado y el sellado.

Comprender la estructura de bolsa de fondo plano - cómo interactúan las proporciones de los paneles, la geometría de los fuelles y la colocación de las juntas, es la base de una estabilidad y una estanquidad predecibles.

Estabilidad y diseño estructural

La estabilidad tiene que ver con el centro de gravedad y la geometría de la base. Algunas reglas prácticas:

- Relación entre la anchura y la altura de la base: Las bases más anchas aumentan la estabilidad; los fuelles más profundos aumentan el volumen, pero pueden elevar el centro de gravedad cuando están llenos. Busque una relación entre la base y la altura que se adapte a la densidad del producto. Para polvos pesados, prefiera una altura más baja.

- Forma del fuelle: Los refuerzos de pliegue simple son sencillos y rentables. Los diseños de doble pliegue o con esquinas en caja ofrecen una base rectangular más limpia y un mejor apilamiento.

- Refuerzo: Los laminados más gruesos o una capa de base adicional reducen el hundimiento y mejoran la estabilidad para volúmenes de llenado elevados. Considere un film base reforzado o un panel inferior laminado para productos pesados o densos.

- Nivel de llenado y flujo de producto: Un llenado insuficiente hace que la bolsa sea inestable; un llenado excesivo estresa los sellos. Diseñe el tamaño de la bolsa para que coincida con el volumen de llenado previsto y el comportamiento de las partículas (polvos fluidos frente a croquetas voluminosas).

La ergonomía también importa: el bolsa de fondo plano deben ser fáciles de coger de un estante, verter y volver a cerrar para su reutilización por el consumidor.

Sistemas de cierre e integridad

Los cierres son la línea de vida de la bolsa. Los tipos típicos de sellado incluyen sellos de aleta/dorso, sellos de solapa y construcciones de sellado inferior. La elección depende de la estructura del laminado y del equipo de sellado.

- Láminas selladoras: Utilice un sellante interior compatible con las capas de barrera exteriores. Entre los sellantes habituales se incluyen PE o mezclas de sellantes coextruidos optimizados para el sellado a baja temperatura o a alta velocidad.

- Tecnología de sellado: Se utilizan el sellado por barra caliente, por impulsos y por ultrasonidos; elija en función de la velocidad, el perfil térmico del material y la geometría de la pieza (los caños requieren diferentes estrategias de soldadura).

- Modos de fallo comunes: sellados en frío, contaminación entre capas, tiempo de permanencia insuficiente y presión inadecuada. Todos ellos provocan delaminación o una resistencia débil al pelado.

- Pruebas: Realiza pruebas de resistencia al pelado (N/15 mm), de estallido/presión y de fugas en vacío. La supervisión en línea de la temperatura, la presión y la velocidad de sellado evita la desviación y mantiene la reproducibilidad.

Una buena estructura de bolsa de fondo plano coordina la anchura de la zona de sellado, la elección del sellante y los ajustes de la máquina para mantener la solidez de los sellados durante la distribución y la vida útil.

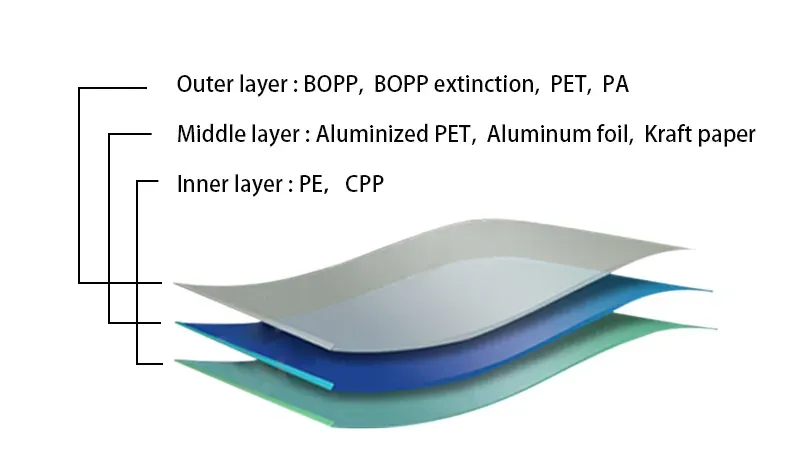

Rendimiento de las barreras: Configuración de materiales y métricas

La función protectora de una bolsa se mide por el OTR (índice de transmisión de oxígeno), el MVTR (índice de transmisión de vapor de humedad) y el bloqueo de luz/UV. Selección de materiales:

- Laminados de alta barrera: El PET/AL/PE (lámina metalizada) y las mezclas de EVOH ofrecen una OTR/MVTR muy baja para productos sensibles al oxígeno y la humedad.

- Películas monomateriales: Las construcciones mono-PE o mono-PP se utilizan cada vez más cuando la reciclabilidad es una prioridad; pueden diseñarse para necesidades de barrera moderadas, pero pueden requerir barreras secundarias para productos de alta sensibilidad.

- Colocación de capas: Las capas de barrera química (EVOH) suelen intercalarse entre las capas de resistencia mecánica (PET o nailon) y la capa de termosellado para mantener las propiedades de barrera protegidas de la manipulación.

Establezca objetivos de rendimiento por adelantado: especifique las cifras OTR y MVTR para la vida útil requerida y valídelas con pruebas de envejecimiento acelerado.

Selección de materiales en función de las propiedades mecánicas

Elija sustratos resistentes a la perforación, sellables e imprimibles. Tenga en cuenta:

- PET para la estabilidad dimensional y la calidad de impresión.

- Nylon para la resistencia a la perforación y a la abrasión (útil para productos con partículas afiladas).

- PE/PP para la sellabilidad y los caminos reciclables monomateriales.

- Aditivos/tratamientos: tratamiento corona para la adherencia de la impresión, revestimientos antiestáticos para polvos y agentes antideslizantes para la manipulación.

Equilibrar el grosor: Las películas más gruesas mejoran la protección pero añaden coste y peso. Utilice refuerzos específicos (capa base más gruesa) en lugar de láminas uniformemente más gruesas.

Integración de líneas y procesos de fabricación

El diseño de una bolsa de fondo plano debe adaptarse al equipo de formado y llenado:

- Tramitación web y registro: Un control estricto evita la desalineación de los fuelles y la impresión fuera de registro.

- Geometría del cuello formador: determina la precisión de la base encajonada; los cuellos deficientes provocan arrugas y pliegues incorrectos.

- Sistemas de llenado: Las copas volumétricas, los sinfines o las llenadoras por pesaje tienen comportamientos diferentes en cuanto a polvo y derrames, por lo que hay que tenerlo en cuenta en el diseño del collarín y del cierre superior.

- Complementos en línea: La aplicación de cremalleras y el ajuste de caños requieren estaciones sincronizadas y a menudo reducen la velocidad de la línea; prevea compensaciones de herramientas y tiempos de ciclo.

Supervise los parámetros clave (tensión de la banda, temperatura de sellado, peso de llenado) y regístrelos para su trazabilidad.

Control de calidad, interacción con la vida útil y pruebas

El control de calidad debe abarcar los materiales, el proceso y las bolsas acabadas:

- Cheques entrantes: COA de barrera, grosor y defectos visuales.

- En curso: controles aleatorios de la resistencia de las cáscaras, auditorías de peso y controles visuales de registro.

- Pruebas de productos acabados: Verificación OTR/MVTR, vida útil acelerada (por ejemplo, 40°C/75%RH), resistencia a la perforación y simulación de distribución en el mundo real.

Evalúe también las interacciones producto-envase: la migración de aceite, la absorción de humedad y la transferencia de sabor afectan a la calidad del producto a largo plazo.

Lista de comprobación rápida

- Definir las especificaciones del producto: tipo de relleno, tamaño de las partículas, contenido de aceite y vida útil prevista.

- Establecer objetivos OTR/MVTR e identificar laminados candidatos.

- Prototipo estructura de bolsa de fondo plano geometrías y probar el comportamiento en pie con pesos de relleno objetivo.

- Validar los parámetros de sellado y realizar ensayos de pelado/rotura.

- Realice una prueba piloto en la línea de llenado prevista y lleve a cabo pruebas de caducidad acelerada.

- Finalizar el material gráfico, las tolerancias y un plan de muestreo de control de calidad.

Conclusión

En bolsa de fondo plano es eficaz cuando la geometría, el sellado y los materiales de barrera se tratan como componentes de un sistema completo, en lugar de evaluarse de forma aislada. Una visión holística de la geometría de la bolsa de fondo plano, los materiales y el control de la producción con respecto a las características de rendimiento da como resultado bolsas con una excelente capacidad de permanencia, sellados que funcionan bien y rendimiento con respecto a la protección de los productos envasados, a lo largo de su distribución y uso.

Acerca de GQ PACK

PAQUETE GQ es un fabricante de envases flexibles a medida dedicada a la industria del envase flexible desde hace décadas. Podemos ofrecer venta al por mayor bolsa fondo plano suministro y a medida soluciones personalizadas para bolsas de fondo plano. Con nuestra propia planta de producción que supervisa la impresión, el laminado y la conversión, mantenemos una calidad constante, unos plazos de entrega predecibles y una gran flexibilidad de personalización para marcas de todos los tamaños.

PREGUNTAS FRECUENTES

P: ¿Por qué se arruga el fondo de la bolsa?

R: Por lo general, la tensión de la banda o el ajuste del collarín de formación son incorrectos. Vuelva a ajustar la tensión y compruebe el collarín de formación.

P: ¿Qué causa las juntas débiles o con fugas?

R: Mandíbulas de sellado sucias/desgastadas o baja temperatura/presión. Limpie las mordazas y aumente ligeramente los parámetros de sellado.

P: ¿Por qué se desalinean los refuerzos?

A: Registro deficiente o piezas de conformado desgastadas. Vuelva a alinear las guías e inspeccione/sustituya los componentes de conformado.

P: ¿Qué provoca la delaminación del laminado?

R: Lotes de película incompatibles o defectuosos. Aísle el rollo y verifique las especificaciones de laminación/COA con el proveedor.

P: ¿Cómo prevenir los defectos recurrentes en general?

R: Utilice el SPC para controlar los parámetros clave y aplique el análisis de causas raíz 8D para aplicar acciones correctivas permanentes.