Vous êtes-vous déjà demandé si un type de bec pouvait être à l'origine de l'insatisfaction des consommateurs ? Nombreux sont ceux qui se plaignent en ligne du problème que pose le bec de certains produits. Par conséquent, le choix du bon type de bec est une petite décision qui a de grandes conséquences. Un mauvais bec peut entraîner des fuites, des engorgements, des ralentissements de production, une mauvaise expérience pour le consommateur, voire des maux de tête liés à la réglementation.

Ce guide présente aux responsables de l'emballage, aux développeurs de produits et aux équipes chargées des achats les facteurs importants - position (latérale ou supérieure), diamètre, matériau, compatibilité de remplissage et pièges courants - afin que vous puissiez spécifier le bon emballage. pochette à bec pour votre produit et votre gamme.

L'importance du type de bec

A pochette à bec est plus qu'une pochette + une casquette. Les type de bec détermine :

- Le mode de distribution du produit (contrôle du débit, éclaboussures, dosage)

- La rapidité et la fiabilité du remplissage et du scellage automatiques

- Ergonomie pour le consommateur (presser, verser ou siroter d'une seule main)

- Risque de fuite pendant le transport et la durée de conservation

- Nettoyage et colmatage des produits visqueux ou particulaires

Obtenir le type de bec Vous minimisez ainsi les plaintes, réduisez les temps d'arrêt et protégez la réputation de votre marque.

Position du bec : Bec latéral vs bec supérieur

Bec latéral (angle / pli latéral)

- Conception: Monté près d'un coin inférieur ou d'une couture latérale ; souvent utilisé avec un renfort d'angle.

- Meilleur pour: Purées, aliments pour bébés, pâtes, miel, sauces épaisses, gels nutritionnels.

- Avantages: Excellent pour une pression contrôlée et une alimentation d'une seule main ; réduit les gouttes lors de la distribution de petites quantités. Son ergonomie adaptée aux enfants en fait un produit idéal pour les déplacements et l'alimentation des bébés.

- Compromis: Nécessite un formage plus précis de la poche et une soudure du bec ; peut nécessiter des panneaux renforcés pour éviter les tensions au niveau des angles.

Bec supérieur (centre / capuchon supérieur)

- Conception: Positionné sur le centre supérieur de la poche ou près de la couture supérieure.

- Meilleur pour: Jus, boissons RTD, boissons protéinées, sauces fines, assaisonnements liquides.

- Avantages: Plus facile à remplir à grande vitesse ; généralement plus simple à automatiser sur les lignes de remplissage à bec standard ; versement rapide pour les fluides de faible viscosité.

- Compromis: Moins de contrôle pour la distribution précise de petits volumes ; peut être moins ergonomique pour presser d'une seule main des produits épais.

Choisir le bon diamètre pour le contrôle du débit

Le diamètre du bec influe considérablement sur la facilité d'utilisation et le risque de colmatage. Gammes et cas d'utilisation typiques :

- Petit (6-9 mm) - Liquides fins (eau, boissons sportives, jus de fruits clairs) ; idéal pour des versements contrôlés et pour éviter les éclaboussures.

- Moyen (10-16 mm) - La plupart des concentrés de boissons, les yaourts à boire, de nombreuses purées et les sauces de viscosité moyenne. Débit équilibré et contrôle.

- Grand (18 mm et plus) - Produits à haute viscosité contenant des particules (sauces en morceaux, smoothies avec pulpe, aliments pour bébés avec morceaux). Les grands diamètres réduisent le colmatage et la frustration de l'utilisateur.

Règle empiriquePour les produits à base d'huile de palme, la taille maximale des particules doit correspondre à au moins 1,5 fois l'ouverture du bec et la viscosité doit être testée dans le pire des cas, en fonction de la température et de l'âge.

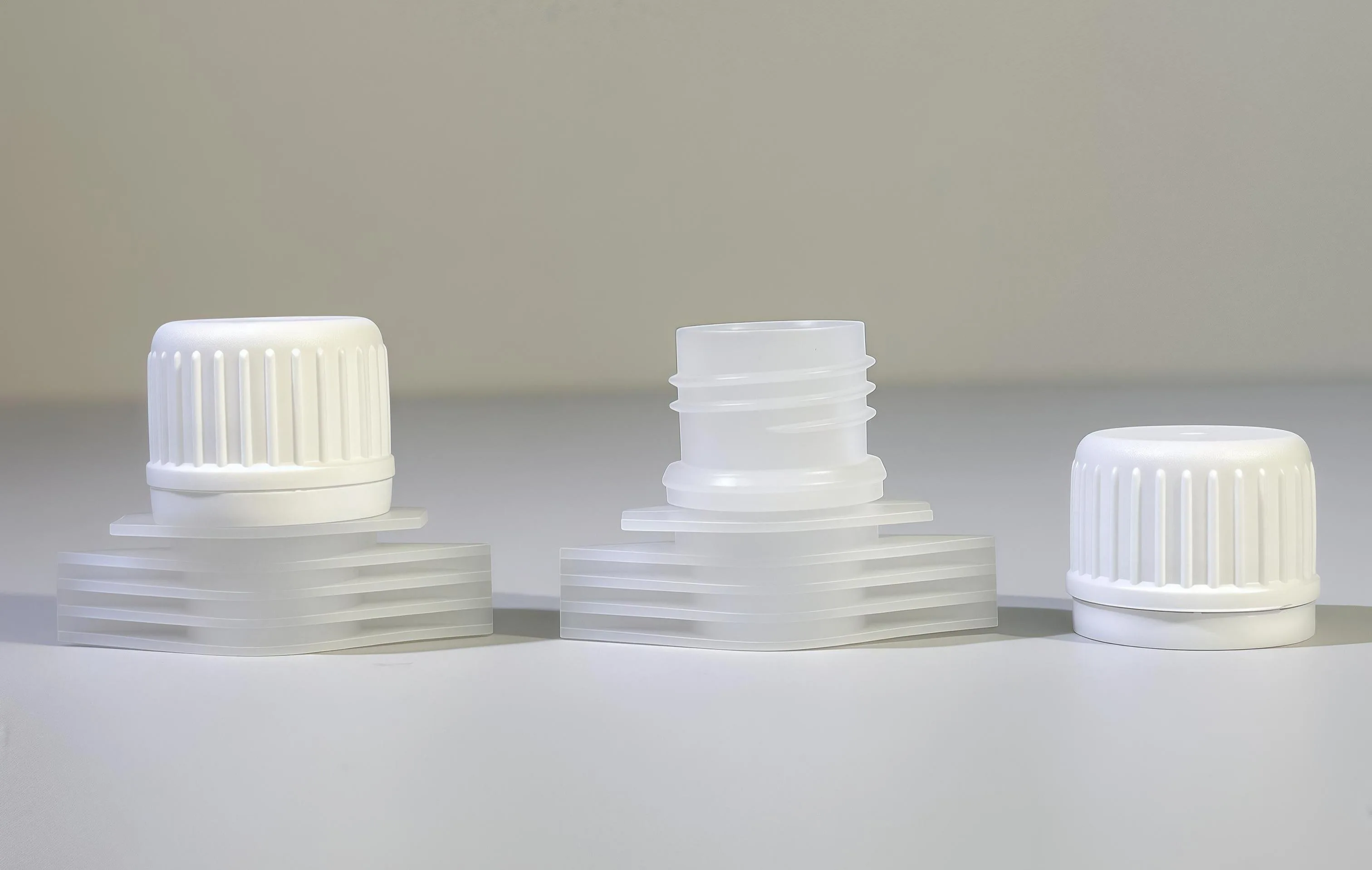

Choix du matériau du bec et du capuchon

Le choix du matériau a une incidence sur la résistance à la chaleur, l'étanchéité et la sécurité alimentaire :

- PE (Polyéthylène)

- Flexible, bonne étanchéité, et rentable.

- Convient à la plupart des aliments ambiants et réfrigérés.

- PP (Polypropylène)

- Plus grande résistance à la chaleur - à choisir pour le remplissage à chaud, l'autoclave ou les applications nécessitant une stérilisation.

- Légèrement plus rigide ; meilleure rétention du couple sur les capuchons.

- Matériaux spéciaux/caractéristiques

- Modèles à l'épreuve des enfants, bouchons inviolables, inserts de dosage ou valves anti-gouttes.

- En cas de collage sur des stratifiés exotiques, il convient d'envisager des corps de becs revêtus ou compatibilisés.

Exigez toujours des résines de qualité alimentaire et les déclarations de conformité des fournisseurs.

Matrice d'application (référence rapide)

| Type de produit | Recommandé type de bec | Diamètre | Matériau |

|---|---|---|---|

| Jus de fruits / Boisson RTD | Bec supérieur (centre) | 6-10 mm | PE |

| Boisson protéinée/smoothie | Bec supérieur ou large | 10-16 mm | PP ou PE |

| Purée pour bébé/gel nutritionnel | Bec latéral (angle) | 12-16 mm | PP (pour les procédés thermiques) |

| Miel/sirop | Bec latéral (coin renforcé) | 10-18 mm | PE |

| Ketchup / sauce épaisse | Bec latéral (large) | 16-22 mm | PP |

Utilisez cette matrice comme point de départ ; validez toujours par des essais pilotes.

Compatibilité de la ligne de remplissage et de la production

Le choix du bec doit être adapté à votre équipement de remplissage et de bouchage :

- Vitesse de remplissage en fonction de la géométrie du bec: Les becs étroits nécessitent des temps de remplissage plus lents pour les fluides visqueux ; les becs supérieurs permettent généralement un débit plus élevé.

- Couple de serrage et rétention du bouchon: Cela garantit que les tolérances de l'interface bec/capuchon correspondent à celles de vos têtes de capsulage afin d'éviter les fuites ou les défaillances du capuchon.

- Soudage du bec: Certains becs nécessitent des cols de formage spéciaux ou des stations d'application de becs - il faut tenir compte des délais d'exécution de l'outillage et de la complexité des changements.

- Essais de pression/fuite: Mettre en œuvre des contrôles de routine de l'éclatement/de la pression et des tests de vide/de fuite pour chaque cycle de production.

Discutez avec vos fournisseurs de machines à l'avance ; l'adaptation des applicateurs à bec en cours de projet est coûteuse.

Sécurité alimentaire, certifications et problèmes de migration

- Utiliser des matériaux conformes aux normes FDA/EU et demander le CoC/CoA aux fournisseurs de becs.

- Pour les articles remplis à chaud ou stérilisés à l'autoclave, vérifier la compatibilité du matériau du bec avec les cycles thermiques. Le PP est généralement préféré pour les traitements à haute température.

- Si le contenu de la PCR est utilisé, il convient de s'assurer de la compatibilité avec les denrées alimentaires et de confirmer l'acceptation réglementaire sur les marchés cibles.

- Prévoir des essais de migration et des essais organoleptiques lorsque les matériaux du bec entrent en contact direct avec le produit pendant un stockage prolongé.

Erreurs courantes et comment les éviter

- Choisir le bec en fonction du seul critère du coût. Les becs verseurs bon marché peuvent être à l'origine de fuites, de rappels ou de reprises.

Fixer: Évaluer le coût total de possession (taux de fuite, temps d'arrêt, coût de la garantie). - Sans tenir compte de la viscosité et de la taille des particules. Entraîne un colmatage et des retours.

Fixer: Test en laboratoire aux températures et âges les plus défavorables. - Ne pas valider avec votre bouche-trou. Cela entraîne des retards dans la production.

Fixer: Effectuer des essais pilotes sur la ligne réelle ou sur un équivalent validé. - Négliger l'ergonomie pour l'utilisateur. Les consommateurs sont frustrés par une mauvaise distribution.

Fixer: tester les prototypes sur le terrain avec des utilisateurs représentatifs (athlètes, parents, personnes âgées).

Flux de décision : une liste de contrôle compacte pour les fiches techniques

- Définir la gamme de viscosité du produit et la taille des particules.

- Choisir l'expérience de l'utilisateur (pressage ou déversement).

- Sélectionner un candidat type de bec (côté ou dessus) et le diamètre.

- Préciser le matériau (PE/PP) et les caractéristiques du bouchon (inviolabilité/évidence).

- Confirmer la compatibilité avec l'équipement de remplissage/capotage.

- Exécuter des essais pilotes en laboratoire et en production ; effectuer des tests d'étanchéité et de couple.

- Valider la sécurité alimentaire (CoA/DoC), la migration et la durée de conservation.

Conclusion

Le type de bec optimal est le résultat de l'intersection de la rhéologie du produit, des besoins de l'utilisateur, de la capacité de la ligne de remplissage et des contraintes réglementaires. Pour les acheteurs B2B, l'approche la plus intelligente est celle de la collaboration : il faut impliquer l'ingénieur en emballage, l'équipementier de remplissage et le fournisseur de becs dès le début de l'étude de faisabilité. pochette à bec la conception.

À propos de GQ PACK

Depuis la création de GQ PACK en 2008, nous nous sommes consacrés à l'emballage alimentaire flexible. Aujourd'hui, GQ PACK est considéré comme un fabricant leader d'emballages alimentaires flexibles sur mesure par l'industrie et nos clients internationaux.

Nous vendons maintenant en gros des sachets à bec, l'un de nos produits phares, et nous offrons des solutions de sachets à bec sur mesure pour répondre aux exigences de vos produits. Dans notre solution d'emballage alimentaire flexible sur mesure, GQ PACK a livré :

Conseils pratiques de nos équipes d'experts

✅Une production à grande vitesse grâce à nos 16 lignes de production

✅Contrôle strict de la qualité selon la norme ISO9001

Produits certifiés au niveau international, SGS, FDA, TUV, etc.