Qu'est-ce qu'un rouleau de film d'emballage ? Les rouleaux de film d'emballage sont largement utilisés dans les industries alimentaire, pharmaceutique et des biens de consommation. Il s'agit de films d'emballage souples, légers et polyvalents, qui présentent des avantages tels que la durabilité et la rentabilité. Le processus de fabrication des rouleaux de film d'emballage comporte de nombreuses étapes, chacune d'entre elles étant déterminante pour la qualité et la fonction finales.

En tant que fabricant d'emballages souplesnous produisons rouleaux de film d'emballage. Nous allons maintenant vous présenter les étapes de la fabrication afin que chacun comprenne comment le film d'emballage joue un rôle dans le maintien de la qualité et de l'apparence du produit.

Étape 1 : Extrusion - la base des rouleaux de film

L'extrusion est la première étape, et la plus critique, de la fabrication des rouleaux de film d'emballage. Il s'agit de faire fondre les matières premières plastiques et de les transformer en feuilles ou en films. Ce processus exige que des polymères tels que le polyéthylène (PE), le polypropylène (PP) ou le polyester (PET) soient introduits dans une extrudeuse et chauffés jusqu'à ce qu'ils soient liquides. Le plastique fondu est ensuite extrudé à travers une filière pour former un film continu.

Au cours du processus d'extrusion, l'épaisseur, le lissé et les caractéristiques de base du film sont déterminés, jetant ainsi les bases du traitement ultérieur. Cette étape est cruciale car elle a une incidence directe sur la durabilité et la qualité du produit final.

Extrusion

Étape 2 : Étirement biaxial - Renforcement des films

Après l'extrusion des films, certains sont soumis à un processus appelé étirement biaxial, qui est un processus assez important. Dans ce processus, les films sont réchauffés et étirés à la fois dans les directions longitudinale et transversale. L'objectif est de renforcer les performances mécaniques, telles que la transparence et la flexibilité. L'étirement biaxial renforce le film, lui conférant une plus grande résistance à la déchirure et à la rupture tout en conservant son profil fin et léger.

Ce processus est essentiel pour les décors qui nécessitent des films protecteurs solides, tels que les emballages alimentaires ou les matériaux industriels.

Étirement biaxial

Étape 3 : Enduction et pelliculage - Ajout de couches supplémentaires

Dans certains cas, les films sont enduits ou laminés avec des couches supplémentaires pour améliorer leurs performances. L'enduction est une procédure qui consiste à appliquer une couche de matériau sur le film pour améliorer ses propriétés de barrière, telles que la résistance à l'humidité, ou pour lui donner une finition brillante. Le pelliculage, quant à lui, relie plusieurs couches de films différents, ce qui peut renforcer la résistance ou améliorer l'aspect visuel. Par exemple, les films d'emballage alimentaire s'adaptent généralement au pelliculage avec différents matériaux en cas de pénétration de l'humidité et prolongent la durée de conservation du produit. L'enduction et le pelliculage contribuent tous deux à améliorer les performances des films.

Enduction et pelliculage

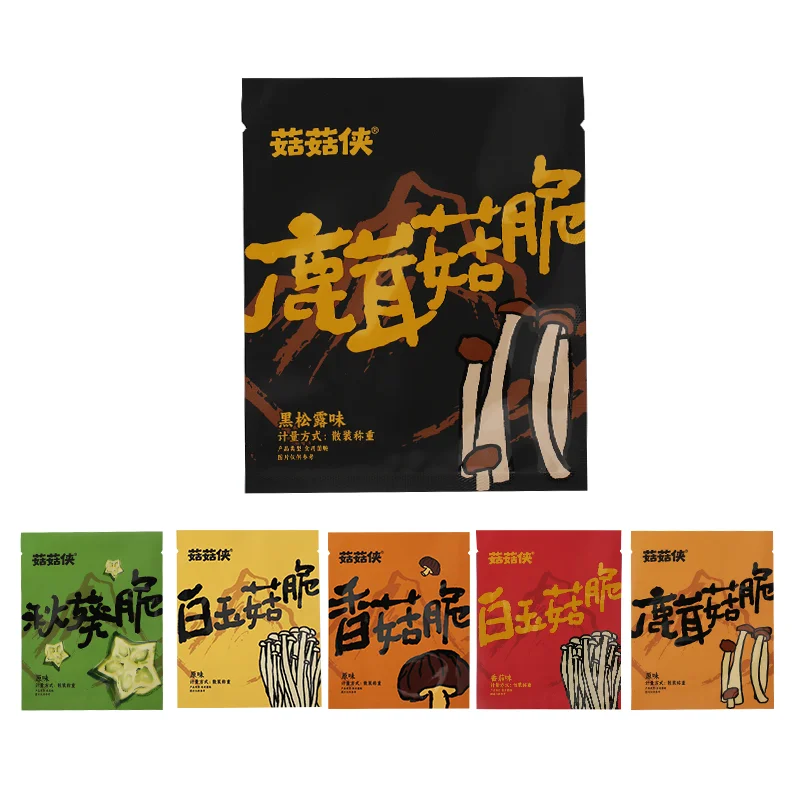

Étape 4 : Impression - marquage et personnalisation

Les impressions sur les films d'emballage sont très importantes, en particulier pour les produits à forte valeur ajoutée. Dans ce cas, le film sera imprimé avec des logos, des informations et des décorations pour attirer les clients. La polyvalence des techniques d'impression telles que la flexographie et l'héliogravure permet de rendre le film attrayant. En outre, l'impression numérique a gagné en popularité dans la fabrication de petites séries et la production personnalisée. Une impression de haute qualité garantit que l'emballage ne protège pas seulement les produits, mais qu'il constitue également un outil de marketing accrocheur qui capte l'attention des consommateurs.

Impression

Étape 5 : Refroidissement et fixation - Stabilisation du film

Après l'impression ou l'orientation du film, un traitement de refroidissement et de stabilisation est nécessaire. De cette manière, le film peut conserver sa forme et ses caractéristiques. Le film passe à travers un ensemble de rouleaux refroidisseurs ou est exposé à de l'air froid pour le solidifier. Un refroidissement correct est essentiel pour obtenir l'épaisseur, la clarté et la flexibilité souhaitées. Si le processus de refroidissement n'est pas terminé correctement, le film peut se déformer, devenir cassant ou perdre son intégrité, ce qui peut affecter sa fonctionnalité dans l'emballage. Cette étape est essentielle à la cohérence et à la qualité du produit final.

Refroidissement

Étape 6 : Dédoublement - découpe du film à la taille voulue

Une fois le film refroidi et durci, l'étape suivante est la refente, qui consiste à couper le long rouleau de film en tranches plus petites, plus faciles à manipuler. En fonction des besoins, le film peut être découpé en différentes tailles, des rouleaux étroits pour l'emballage des snacks aux rouleaux larges pour un usage industriel. Le découpage utilise des lames de haute précision pour couper le film selon les spécifications exactes requises. Cette étape garantit que le rouleau de film peut être utilisé pour l'usage auquel il est destiné, qu'il s'agisse d'emballages alimentaires, de fournitures médicales ou de produits de consommation. La découpe finale garantit une application flexible du film dans différents formats d'emballage.

Refendage

Refendage

Étape 7 : Contrôle de la qualité et essais - Assurer la cohérence

Le contrôle de la qualité (CQ) est un processus continu tout au long du processus de production des rouleaux de film. Après chaque étape, le film est soumis à des tests rigoureux pour s'assurer qu'il répond aux normes requises. Parmi les tests clés, citons la mesure de l'épaisseur, la résistance à la traction et l'évaluation des performances optiques (clarté, brillance, etc.). Le film doit également passer un test de barrière pour protéger le produit de l'humidité, de l'oxygène et de la lumière de manière adéquate.

Conclusion :

Après l'extrusion, l'orientation, l'enduction, l'impression, le refroidissement, la découpe et le contrôle de qualité, le rouleau final de film d'emballage est prêt à remplir sa mission. Le processus de fabrication est un équilibre délicat entre précision, technologie et créativité. Que le produit final soit utilisé pour protéger des aliments, conserver des médicaments ou améliorer l'apparence de biens de consommation, chaque étape du processus de fabrication garantit que l'emballage peut remplir efficacement son rôle. Alors que les attentes des consommateurs ne cessent de croître et que le développement durable devient de plus en plus important, les films d'emballage évoluent également pour répondre aux nouveaux défis de l'industrie de l'emballage grâce à des innovations telles que les matériaux biodégradables et les propriétés barrières améliorées.

À propos de GQ PACK Fabricant d'emballages flexibles

GQ PACK est l'un des principaux fabricant d'emballages souples. Nous fournissons rouleau de film d'emballage personnalisé qui répondent à des normes élevées en matière de barrière, de qualité d'impression et de résistance au scellage. Nos rouleaux de film d'emballage sont disponibles dans une variété de structures, telles que PET/PE, BOPP/CPP, PET/AL/PE, etc., supportent l'impression en héliogravure 10 couleurs et peuvent être adaptés aux exigences spécifiques de protection des produits.

Chez GQ PACK, la qualité, l'innovation et la flexibilité sont au cœur de tout ce que nous faisons. Que vous recherchiez des rouleaux de film d'emballage pour des machines de remplissage automatique ou des rouleaux pour des sacs et des sachets, nous sommes votre partenaire de confiance.

Nous contacter

N'hésitez pas à nous appeler[email protected]

N'hésitez pas à nous contacterAnbu Longkeng Xipu Industrial Zone, Chaozhou, Guangdong, Chine